En bref ⚡

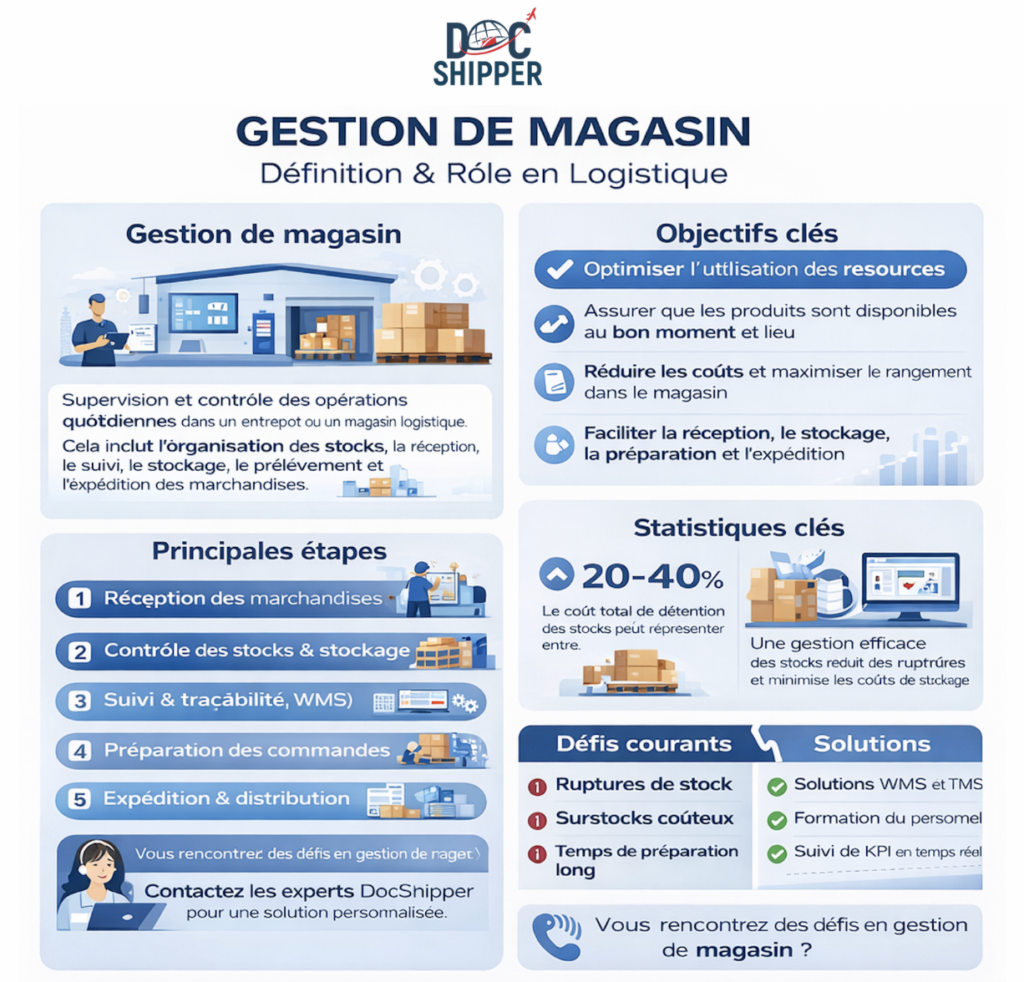

La gestion de magasin (warehouse management) désigne l'ensemble des processus visant à superviser et optimiser les opérations d'un entrepôt. Elle englobe la réception, le stockage, la préparation de commandes et l'expédition des marchandises, tout en maximisant l'efficacité opérationnelle et en minimisant les coûts.

Approfondissement & Expertise

La gestion de magasin moderne s’appuie sur des systèmes WMS (Warehouse Management System). Ces logiciels pilotent l’ensemble des opérations en temps réel, de la réception des marchandises jusqu’à leur expédition. Ils génèrent des indicateurs de performance (KPI) essentiels pour mesurer l’efficacité opérationnelle.

Le zonage stratégique constitue un principe fondamental. Les produits à forte rotation sont placés près des zones d’expédition pour réduire les déplacements. Les articles volumineux ou lourds occupent les emplacements au sol, tandis que les références légères sont stockées en hauteur. Cette organisation réduit jusqu’à 30% le temps de préparation des commandes.

La méthode ABC classe les produits selon leur valeur et leur rotation. La catégorie A regroupe 20% des références générant 80% du chiffre d’affaires. Ces articles bénéficient d’un suivi renforcé et d’emplacements privilégiés. Cette approche, conforme aux principes de la loi de Pareto, optimise l’allocation des ressources.

Les normes de sécurité imposent des contraintes strictes. En France, l’arrêté du 5 août 2002 régit le stockage des matières dangereuses. Au niveau européen, le règlement REACH encadre la manipulation de substances chimiques. Le non-respect expose à des sanctions administratives et pénales. Chez DocShipper, nous vérifions systématiquement la conformité des installations de nos partenaires pour garantir la sécurité des marchandises confiées.

L’automatisation transforme progressivement le secteur. Les systèmes de convoyage, les robots de picking et les véhicules autoguidés (AGV) réduisent la dépendance à la main-d’œuvre. Toutefois, l’investissement initial reste conséquent : entre 500 000 et 5 millions d’euros selon la taille de l’installation. Le retour sur investissement s’étale généralement sur 3 à 7 ans.

Pour approfondir les réglementations douanières liées au stockage international, consultez le site officiel de la Douane française.

Exemples Concrets & Données

Analysons les performances d’un entrepôt de 5 000 m² gérant 8 000 références pour un e-commerçant textile. Avant optimisation, le taux de rotation moyen atteignait 4,2 fois par an, avec un taux d’erreur de préparation de 2,8%. Le temps moyen de traitement d’une commande s’élevait à 18 minutes.

| Indicateur | Avant Optimisation | Après Optimisation | Amélioration |

|---|---|---|---|

| Taux de rotation annuel | 4,2 | 6,8 | +61,9% |

| Taux d’erreur de picking | 2,8% | 0,6% | -78,6% |

| Temps moyen par commande | 18 min | 11 min | -38,9% |

| Taux d’occupation de l’espace | 68% | 87% | +27,9% |

| Coût opérationnel mensuel | 42 000 € | 31 500 € | -25% |

Cette transformation résulte de plusieurs actions concrètes. L’implémentation d’un WMS a permis d’automatiser l’affectation des emplacements selon la méthode ABC. Le réaménagement physique a créé trois zones distinctes : réception, stockage dynamique et expédition. L’introduction de scanners portables a éliminé 85% des erreurs de saisie manuelle.

Cas pratique international : Un importateur européen de composants électroniques réceptionne 40 conteneurs mensuels depuis l’Asie. Chaque conteneur contient 280 cartons de 15 références différentes. Sans système adapté, le délai de mise en stock atteignait 6 jours ouvrés. Après installation d’un WMS couplé à un système de cross-docking, ce délai est passé à 18 heures. L’économie annuelle s’élève à 180 000 euros en coûts de stockage évités.

Les données sectorielles révèlent des tendances claires. Selon une étude de l’ASLOG (Association française de la supply chain), 73% des entrepôts français utilisent désormais un WMS. Le taux moyen d’occupation optimale se situe entre 75% et 85%. Au-delà, les risques de congestion augmentent exponentiellement. Le coût moyen de stockage en France oscille entre 4,50 et 8,20 euros par palette par mois, selon la région et le type de produit.

Conclusion

La gestion de magasin constitue un levier stratégique pour toute entreprise engagée dans le commerce international. Maîtriser les flux physiques, optimiser l’espace et réduire les erreurs génèrent un avantage concurrentiel durable.

Besoin d’un accompagnement sur l’optimisation de votre chaîne logistique ? Contactez DocShipper pour bénéficier de notre expertise en gestion d’entrepôt et supply chain internationale.

📚 Quizz

Testez vos connaissances : Gestion de Magasin

Que désigne précisément la gestion de magasin ?

Quel est le principe de la méthode ABC en gestion de magasin ?

Dans ce scénario, quelle action améliorerait le plus la gestion de magasin ?

🎯 Votre résultat

📞 Devis Gratuit PersonnaliséFAQ | Gestion de Magasin (Warehouse Management) : Définition, Calcul & Exemples Concrets

La gestion de stock se concentre uniquement sur les niveaux d'inventaire et les réapprovisionnements. La gestion de magasin englobe l'ensemble des opérations physiques : aménagement, manutention, préparation de commandes et expédition. Elle intègre la gestion de stock comme composante parmi d'autres.

Pour une PME gérant 1 000 à 5 000 références, les solutions SaaS démarrent à 200-500 euros mensuels. Les systèmes on-premise nécessitent un investissement initial de 15 000 à 80 000 euros selon les fonctionnalités. Les solutions open-source existent mais requièrent des compétences techniques internes.

Le taux optimal varie selon le secteur. En agroalimentaire, il dépasse souvent 12 rotations annuelles. Pour l'électronique grand public, 6 à 8 rotations constituent une bonne performance. Le textile vise généralement 4 à 6 rotations. L'essentiel est d'équilibrer disponibilité et coûts de stockage.

Divisez le volume réellement occupé par le volume total disponible, puis multipliez par 100. Exemple : 3 400 m³ utilisés sur 4 200 m³ disponibles = (3 400 / 4 200) × 100 = 81%. Un taux entre 75% et 85% est généralement considéré comme optimal.

FIFO (First In, First Out) signifie "premier entré, premier sorti". Les produits arrivés en premier sont expédiés en priorité. Cette méthode est cruciale pour les denrées périssables et limite l'obsolescence. Elle s'oppose au LIFO (Last In, First Out), rarement utilisé en logistique physique.

Les indicateurs essentiels incluent le taux de rotation des stocks, le taux d'erreur de préparation, le temps moyen de traitement, le taux d'occupation de l'espace et le coût par commande préparée. Ces KPI permettent d'identifier rapidement les axes d'amélioration et de mesurer l'efficacité opérationnelle.

Implémentez des scanners codes-barres ou RFID pour éliminer les saisies manuelles. Organisez les zones de picking selon la méthode ABC. Formez régulièrement les opérateurs. Installez un système de contrôle qualité par pesée ou scan de vérification. Ces mesures réduisent le taux d'erreur sous 1%.

En stockage au sol, comptez 1,4 à 1,6 m² par palette (palette standard 80×120 cm + allées de circulation). Avec des racks de 4 niveaux, cette surface descend à 0,4-0,5 m² par palette. Les entrepôts automatisés atteignent 0,25 m² par palette grâce aux systèmes haute densité.

Le cross-docking consiste à transférer directement les marchandises de la réception vers l'expédition, sans stockage intermédiaire. Cette technique convient aux flux réguliers, aux produits à forte rotation ou aux opérations de consolidation. Elle réduit les coûts de stockage de 20 à 40%.

Respectez l'arrêté du 5 août 2002 et le règlement CLP européen. Créez des zones dédiées avec ventilation adaptée. Formez le personnel aux risques spécifiques. Maintenez les fiches de données de sécurité (FDS) accessibles. Installez les équipements de sécurité obligatoires (extincteurs, bacs de rétention, douches de sécurité).

Le ROI moyen se situe entre 18 et 36 mois selon la taille de l'opération. Les gains proviennent de la réduction des erreurs (économie de 15-25%), de l'optimisation de l'espace (gain de 20-30%) et de l'amélioration de la productivité (hausse de 25-40%). Les PME constatent généralement un retour positif dès la deuxième année.

Obtenez le statut d'entrepôt sous douane si nécessaire. Installez un système de traçabilité conforme aux exigences douanières. Créez des zones distinctes pour les marchandises en transit, dédouanées ou sous régime suspensif. Formez le personnel aux procédures documentaires internationales. DocShipper accompagne les entreprises dans cette transition.

Besoin d'aide pour la logistique ou l'approvisionnement ?

Tout d'abord, nous sélectionnons les produits adéquats auprès des fournisseurs appropriés, au prix optimal, en gérant le processus d'approvisionnement de A à Z. Ensuite, nous simplifions votre expérience d'expédition – de la collecte à la livraison finale – en vous garantissant que chaque produit, où qu'il soit, est livré à des tarifs très compétitifs.

Chat en ligne

Obtenez une assistance instantanée de notre équipe — il vous suffit de cliquer et de commencer à discuter !

DiscuterFormulaire

Remplissez notre formulaire de contact pour demander un devis, et nous vous répondrons dans les plus brefs délais.

Nous contacterNous appeler

Contactez-nous sur WhatsApp pour une assistance rapide, conviviale et personnalisée.

Nous Appeler