En bref ⚡

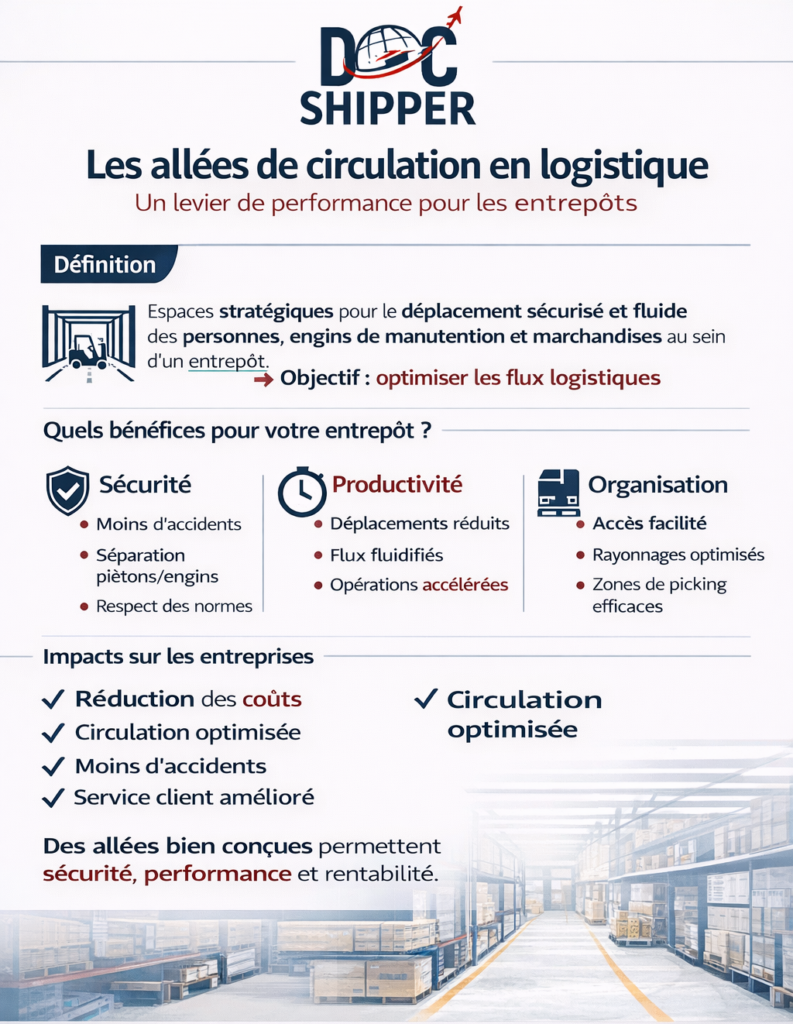

Les allées de circulation (aisle) sont des passages stratégiques aménagés entre les rangées de stockage dans un entrepôt ou un centre de distribution. Elles permettent la circulation fluide des opérateurs, des chariots élévateurs et des équipements de manutention, tout en optimisant l'accessibilité aux marchandises. Leur dimensionnement impacte directement la productivité logistique et la sécurité des opérations.

Introduction

Dans la gestion d’un entrepôt, une erreur fréquente consiste à sous-estimer l’importance des allées de circulation. Beaucoup d’entreprises maximisent l’espace de stockage au détriment de la fluidité opérationnelle, créant des goulots d’étranglement coûteux. Or, un mauvais dimensionnement des allées peut entraîner des retards de préparation, des accidents de manutention et une baisse significative de la productivité.

Les allées de circulation constituent l’épine dorsale de toute infrastructure logistique performante. Elles conditionnent la vitesse d’exécution des commandes, la sécurité du personnel et l’optimisation des flux de marchandises. Dans le contexte international, où les délais de livraison sont critiques, leur conception devient un facteur de compétitivité majeur.

Caractéristiques essentielles des allées de circulation :

- Largeur adaptée : dimensionnée selon le type d’équipement utilisé (transpalette, chariot élévateur, préparateur de commandes)

- Accessibilité optimale : garantit un accès direct aux références stockées sans manipulation excessive

- Signalétique claire : identification visuelle pour faciliter le repérage et réduire les erreurs de picking

- Conformité réglementaire : respect des normes de sécurité (marquage au sol, éclairage, distances minimales)

- Flexibilité d’aménagement : capacité d’adaptation aux variations saisonnières ou aux changements de flux

Approfondissement & Expertise

La conception des allées de circulation repose sur un équilibre délicat entre densité de stockage et efficacité opérationnelle. Les normes internationales, notamment la directive européenne 89/391/CEE relative à la sécurité au travail, imposent des largeurs minimales selon le type d’équipement utilisé. Pour un chariot élévateur frontal standard, la largeur d’allée recommandée varie entre 3,5 et 4 mètres, tandis qu’un transpalette manuel nécessite au minimum 1,8 mètre.

Le coefficient d’occupation au sol (COS) mesure le rapport entre surface de stockage et surface totale. Une allée trop large réduit ce coefficient, augmentant les coûts immobiliers. À l’inverse, une allée trop étroite ralentit les opérations et multiplie les risques d’accidents. Les entrepôts modernes utilisent des systèmes de gestion d’entrepôt (WMS) pour calculer le dimensionnement optimal en fonction du volume de commandes et de la rotation des stocks.

La typologie des allées varie selon leur fonction. Les allées principales (ou allées de service) permettent la circulation bidirectionnelle des engins de manutention et mesurent généralement 4 à 6 mètres de large. Les allées secondaires (ou allées de prélèvement) sont plus étroites, entre 2,5 et 3,5 mètres, et supportent un trafic unidirectionnel. Les allées transversales assurent la connexion entre zones de stockage et zones de préparation.

L’aménagement en fonction du picking détermine également la configuration. Un entrepôt orienté B2C, avec un fort volume de commandes unitaires, privilégiera des allées étroites et un stockage haute densité. À l’inverse, une plateforme B2B traitant des palettes complètes optera pour des allées larges facilitant les mouvements rapides. Chez DocShipper, nous analysons systématiquement ces paramètres lors de l’audit de vos infrastructures logistiques pour optimiser vos flux internationaux.

La réglementation douanière impose également des contraintes spécifiques. Les entrepôts sous douane doivent prévoir des allées permettant le contrôle physique des marchandises par les autorités. Le Code des Douanes français exige un accès direct à chaque emplacement de stockage sans manipulation préalable, ce qui influence directement la conception des allées dans les zones sous régime suspensif.

Exemples Concrets & Données

L’impact du dimensionnement des allées sur la performance logistique se mesure concrètement. Une étude menée par le Warehouse Education and Research Council (WERC) révèle qu’une réduction de 50 centimètres de la largeur des allées peut augmenter la capacité de stockage de 15 à 20 %, mais rallonge le temps de préparation de commandes de 12 à 18 %.

| Type d’allée | Largeur recommandée | Équipement adapté | Productivité (lignes/heure) |

|---|---|---|---|

| Allée très étroite | 1,6 – 1,8 m | Chariot trilateral | 80 – 100 |

| Allée étroite | 2,5 – 2,8 m | Chariot rétractable | 120 – 150 |

| Allée standard | 3,5 – 4,0 m | Chariot frontal | 150 – 180 |

| Allée large | 4,5 – 6,0 m | Chariot multidirectionnel | 200 – 250 |

Cas pratique : optimisation d’un entrepôt textile

Un importateur français de textiles asiatiques gérait un entrepôt de 5 000 m² avec des allées de 4,2 mètres de large. Après audit, DocShipper a recommandé une reconfiguration avec des allées de 2,8 mètres équipées de chariots rétractables. Résultats mesurés sur 6 mois :

- Capacité de stockage : augmentation de 22 % (de 3 200 à 3 904 emplacements palette)

- Temps de préparation : réduction de 8 % grâce à une meilleure organisation des flux

- Coût immobilier : économie de 180 000 € annuels en évitant l’extension du bâtiment

- Taux d’accidents : diminution de 35 % grâce à un marquage au sol renforcé

- Rotation des stocks : amélioration de 15 % par une accessibilité optimisée des références à forte rotation

Les données du secteur montrent qu’un entrepôt e-commerce traite en moyenne 180 à 220 lignes de commande par opérateur et par heure avec des allées standard de 3,5 mètres. En comparaison, un entrepôt B2B avec allées larges (5 mètres) atteint 80 à 120 palettes complètes par opérateur et par heure, mais avec un coefficient d’occupation au sol inférieur de 25 à 30 %.

Conclusion

Les allées de circulation représentent bien plus qu’un simple espace de passage : elles constituent un levier stratégique d’optimisation logistique. Leur dimensionnement influence directement la rentabilité de vos opérations internationales, de la réception des conteneurs à l’expédition finale. Une conception réfléchie permet de concilier densité de stockage, productivité opérationnelle et conformité réglementaire.

Besoin d’un accompagnement pour optimiser vos infrastructures logistiques ? Contactez DocShipper pour un audit personnalisé de vos allées de circulation et de vos flux d’entrepôt.

📚 Quizz

Testez vos connaissances : Allées de circulation (Aisle)

Quelle est la principale fonction des allées de circulation dans un entrepôt ?

Quel type d'activité logistique correspond le mieux à votre entreprise ?

Quelle est votre priorité principale concernant votre entrepôt ?

🎯 Votre Solution DocShipper Personnalisée

📞 Devis Gratuit PersonnaliséFAQ | Allées de Circulation (Aisle) : Définition, Optimisation & Exemples Concrets

La réglementation française impose une largeur minimale de 80 cm pour les allées piétonnes. Pour les allées carrossables, la largeur dépend du type d'équipement : 1,8 m pour un transpalette manuel, 2,5 à 3 m pour un chariot rétractable, et 3,5 à 4 m pour un chariot frontal. Ces normes garantissent la sécurité des opérateurs et la fluidité des opérations.

La formule standard est : Largeur allée = (2 × rayon de braquage du chariot) + largeur de la palette + marge de sécurité (20-30 cm). Pour un chariot frontal standard avec palette EUR (1,2 m), comptez environ 3,8 à 4,2 m. Un WMS peut affiner ce calcul selon votre volume d'activité et votre rotation de stocks.

On distingue trois catégories principales : les allées principales (4-6 m) pour la circulation bidirectionnelle des engins lourds, les allées secondaires (2,5-3,5 m) pour le picking et la circulation unidirectionnelle, et les allées transversales qui connectent les différentes zones. Chaque type répond à des besoins opérationnels spécifiques.

En réduisant la largeur des allées de 4 m à 2,8 m, vous récupérez environ 30 % d'espace au sol, transformable en emplacements de stockage supplémentaires. Cette densification nécessite cependant des équipements adaptés (chariots rétractables ou trilatéraux) et peut légèrement ralentir les opérations de manutention. Le gain dépend de la configuration initiale de l'entrepôt.

La directive européenne 89/391/CEE et le Code du Travail français imposent un marquage au sol visible, un éclairage suffisant (minimum 150 lux), une séparation des flux piétons et engins, et des distances de sécurité. Les allées doivent être dégagées en permanence et équipées de signalétique claire. Les contrôles périodiques sont obligatoires.

Des allées trop étroites augmentent le temps de préparation de 10 à 20 % en raison des manœuvres difficiles et des risques de congestion. À l'inverse, des allées trop larges allongent les distances de déplacement. L'optimum se situe autour de 3 à 3,5 m pour un entrepôt e-commerce standard, permettant 150 à 180 lignes traitées par heure.

Les entrepôts sous régime douanier doivent prévoir des allées permettant l'accès direct à chaque emplacement sans manipulation préalable. La réglementation impose une traçabilité complète et la possibilité d'inspection rapide. Les allées principales doivent mesurer au minimum 4 mètres pour faciliter les contrôles physiques des autorités douanières.

L'allée de service (ou principale) assure la circulation bidirectionnelle des engins de manutention lourds et mesure 4 à 6 mètres. L'allée de prélèvement (ou secondaire) est plus étroite (2,5-3,5 m), généralement unidirectionnelle, et dédiée au picking manuel ou semi-automatisé. Cette distinction optimise les flux et réduit les interférences entre opérations.

Le picking homme-vers-produit (préparateur se déplace) privilégie des allées étroites (2,5-3 m) pour maximiser la densité. Le picking produit-vers-homme (convoyeurs automatisés) nécessite des allées plus larges (3,5-4,5 m) pour les équipements. Le picking vocal ou par vision augmente la productivité de 15 à 25 % quelle que soit la largeur d'allée.

Les chariots trilatéraux opèrent dans des allées de 1,6 à 1,8 m, les chariots rétractables dans 2,5 à 2,8 m, contre 3,5 à 4 m pour les chariots frontaux standards. Les systèmes automatisés (transstockeurs) fonctionnent dans des allées de 1,4 à 1,6 m. Le choix dépend de votre budget, volume d'activité et contraintes de hauteur de stockage.

Le cross-docking nécessite des allées larges (4,5-6 m) pour permettre le transfert direct des marchandises sans stockage intermédiaire. La configuration en flux tendu impose une séparation claire entre zone de réception et zone d'expédition, avec des allées transversales minimisant les distances. L'objectif est de traiter les palettes en moins de 24 heures.

Le coût varie selon l'ampleur du projet : 15 000 à 30 000 € pour un simple réaménagement avec nouveau marquage au sol, 80 000 à 150 000 € pour une reconfiguration complète avec changement de rayonnages, et 200 000 à 500 000 € pour une automatisation partielle. Le retour sur investissement se réalise généralement en 18 à 36 mois via les gains de productivité et de capacité.

Besoin d'aide pour la logistique ou l'approvisionnement ?

Tout d'abord, nous sélectionnons les produits adéquats auprès des fournisseurs appropriés, au prix optimal, en gérant le processus d'approvisionnement de A à Z. Ensuite, nous simplifions votre expérience d'expédition – de la collecte à la livraison finale – en vous garantissant que chaque produit, où qu'il soit, est livré à des tarifs très compétitifs.

Chat en ligne

Obtenez une assistance instantanée de notre équipe — il vous suffit de cliquer et de commencer à discuter !

DiscuterFormulaire

Remplissez notre formulaire de contact pour demander un devis, et nous vous répondrons dans les plus brefs délais.

Nous contacterNous appeler

Contactez-nous sur WhatsApp pour une assistance rapide, conviviale et personnalisée.

Nous Appeler